尽管世界上许多政府都在积极推广电动汽车 (EV) 技术,但消费者对它们的热情并不高。 公众对接受电动汽车的接受度两个受主要因素影响:续航里程和成本。

从电动汽车的设计角度来说,提高续航里程最有效的方法是提高电池电压。 目前,大多数电动汽车电池的输出电压为 400 V 或更低。 如果将此电压提高到 800 V,就可以在电流相同的情况下提供更大的车辆动力。 它还可以在给定功率水平下提高系统效率。

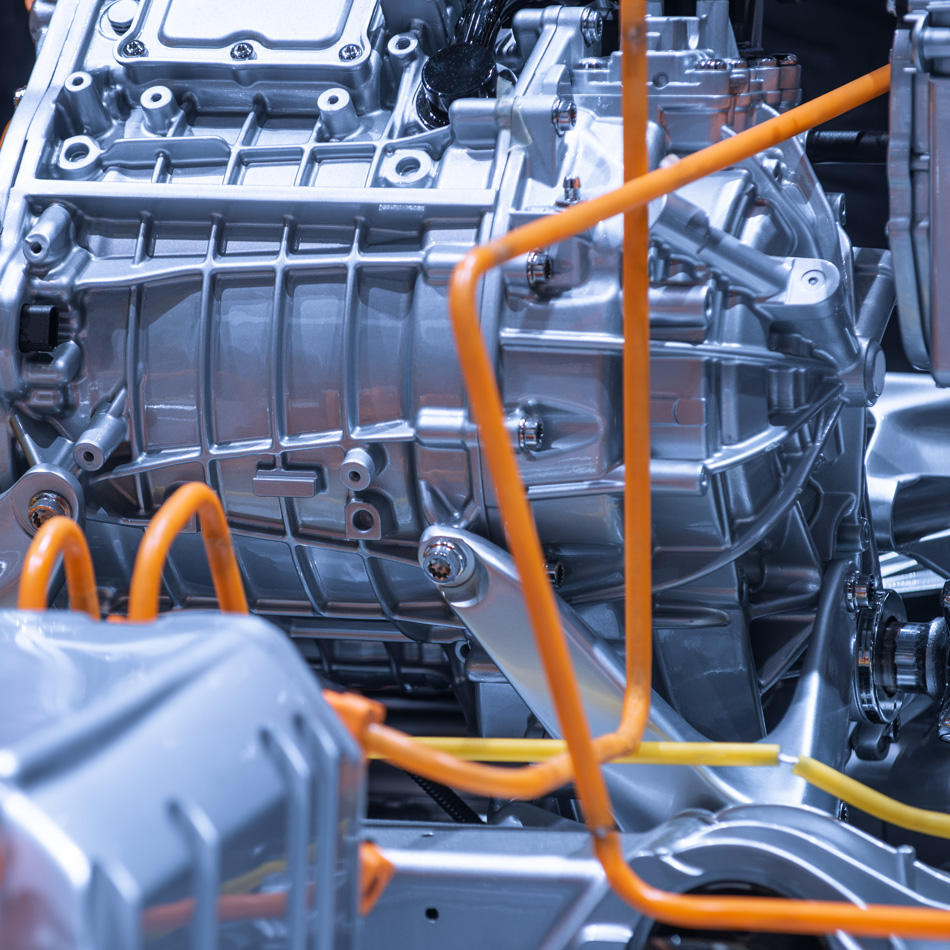

降低电动汽车成本的一个关键工具是提高动力电子设备的效率,其中最重要的就是提高功率密度(功率效率与整体尺寸的比率)。 动力电子设备的作用是将电池提供的高压直流电转换成车辆所需的各种其他形式。 这包括牵引电机(驱动车轮)所需的三相交流电 (AC),以及车载充电器和其他系统所需的各种直流/直流转换。

设计人员 SiC 碳化硅问题

是什么限制了更高电池电压的使用并阻碍了系统功率密度的进一步提高? 这在很大程度上是因为大多数动力电子设备都使用硅半导体功率开关。 在我们现在拥有的几乎所有电子设备中,集成电路都使用硅,但是硅在高压和高温下根本无法正常工作。 而这些正是电动汽车动力电子设备中工作条件。

幸运的是,对于这些类型的应用,有一种半导体材料能够替代硅,称为碳化硅 (SiC)。 它具有一组特殊的电学特性,因此非常适合在电动汽车动力电子设备中的高电压、温度和功率条件下使用。 下表总结了用于电动汽车动力电子设备的 SiC 的主要特性和优势。

特性 |

描述 |

优势 |

高温运行 |

与传统的硅基开关相比,SiC 功率器件具有更高的工作温度和更大的允许结温。 SiC 的导热系数也明显优于硅。 |

因此就不再需要冷却部件和笨重的散热材料。 这样一来,车辆尺寸、重量和成本都得以下降。 |

高载流能力 |

SiC 功率器件可以承载的电流密度高达硅功率部件的五倍。 |

这可以提高芯片内部的功率密度,并且还减少了系统中所需的部件总数。 因此,牵引逆变器的尺寸、成本和复杂性都得以降低。 |

高开关频率 |

与硅电路相比,基于 SiC 的功率部件在高温、高电压和高功率运行条件下的开关速度大幅提高。 |

更快的开关速度降低了牵引逆变器中使用的无源部件(例如电容器和电感器)的尺寸和成本。 |

高电压容量 |

SiC 开关可以承受的电压最高可达硅开关的十倍。

|

这极大限度减少了高压系统中所需的串联开关数量,进而降低了系统成本和尺寸。 它还支持电动汽车行业向 800 V 系统迁移,以增加车辆行驶里程并缩短充电时间。 |

满足全球对 SiC 的需求

汽车制造商已经充分意识到 SiC 功率开关的优势。当然,微电子制造商也在努力扩大生产能力以满足这种不断发展的需求。

但是,要想生产出足够的高质量 SiC 器件,满足电动汽车行业向前发展的数量和成本目标,并不是一件容易的事。事实上,经过数十年的研发,全球仍然只有少数供应商掌握了生产高质量、大尺寸、无缺陷 SiC 晶圆的技术。

此外,汽车制造商非常希望从垂直集成的供应商处采购基于 SiC 的功率部件。也就是说,一家公司可以完成从培育晶圆材料到制造成品封装设备的所有工作。如果零部件制造商对材料基底和外延拥有所有权和控制权,那么汽车制造商或各级供应商就会相信产品将可靠地交付并保持一致的质量。即使出现问题,也不会出现供应链中各个供应商之间相互指责的情况。

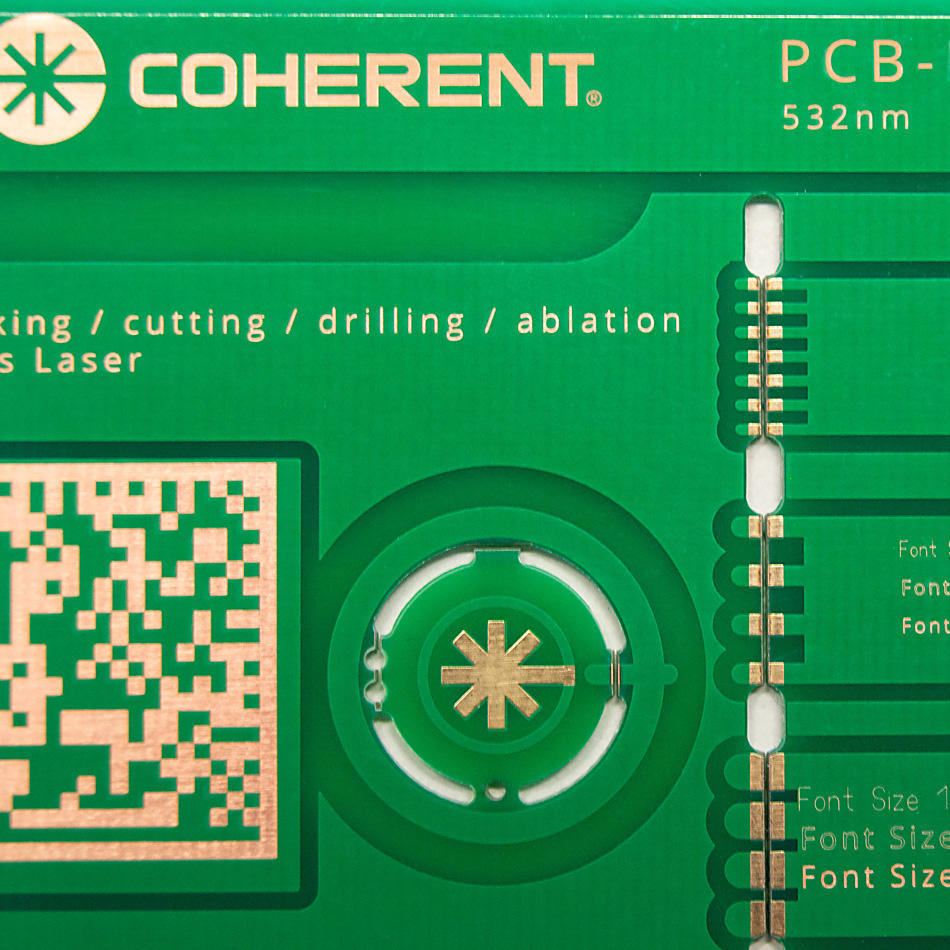

Coherent 是全球为数不多的拥有完整、垂直整合的 SiC 生产能力的公司之一。我们生产 SiC 晶圆和外延,一直到功率器件和模块.此外,我们生产的 SiC 材料具有极佳的质量,因此 Coherent 几乎成为了唯一能够成功从当前标准晶圆直径 150 毫米过渡到 200 毫米的供应商。更大晶圆的好处在于可以显著降低器件成本。

要想提高消费者对电动汽车的接受度,电动汽车就必须提供与传统汽油动力汽车相同水平的便利性和经济性。这就需要降低初始购买价格和运营成本,以及增加行驶里程和缩短充电时间。在实现这些目标的过程中,基于 SiC 独有特性制造的车辆动力电子设备将在每一个方面发挥重要作用。Coherent 为降低 SiC 器件成本付出了大量努力,因此,我们在这项技术上取得了成功。