世界各国の政府が電気自動車(EV)技術の普及に積極的に取り組んでいますが、消費者からは必ずしも好意的に受け止められてはいません。 EVの普及を阻む主な要因は、航続距離とコストの2つです。

EVの設計上、航続距離の向上に最も効果的なのは、バッテリーの電圧を上げることです。 現在、EV用バッテリーの出力は400 V以下が主流です。 これを800 Vに上げると、同じ電流でより多くの車両馬力が得られます。 また、所定の出力レベルでのシステム効率も向上させることができます。

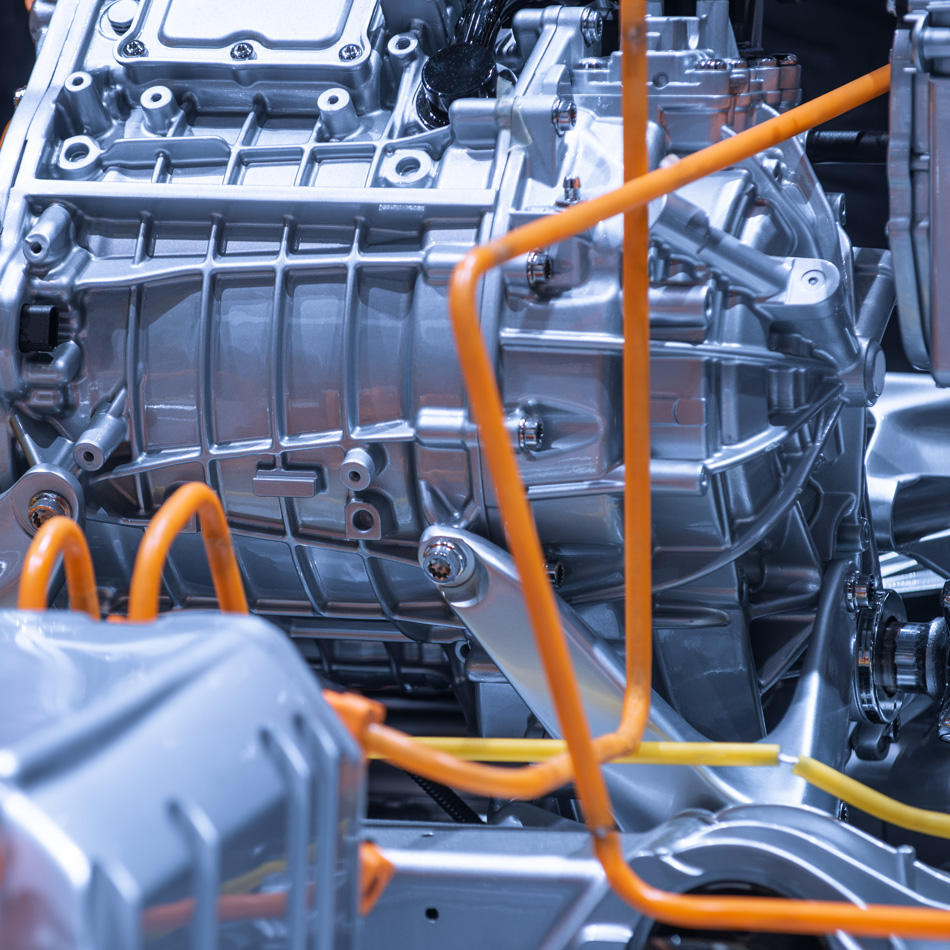

EVのコストを下げるための重要なツールは効率の向上です。そして、最も重要なのは、パワーエレクトロニクスの電力密度(全体のサイズに対する電力効率の比率)です。 パワーエレクトロニクスの機能は、バッテリーから供給される高電圧の直流を、車両で必要とされる他のさまざまな形態に変換することです。 これには、車輪を駆動するトラクションモーターに必要な三相交流(AC)や、車載充電器や他のシステムに必要な各種DC/DC変換が含まれます。

設計者側でのSiC シリコンカーバイドの問題点

より高いバッテリー電圧の使用を制限し、システムの電力密度のさらなる向上を阻んでいるのは何でしょうか? この問題の大きな要因は、ほとんどのパワーエレクトロニクスがシリコン半導体のパワースイッチを利用していることです。 シリコンは、私たちが今持っているほとんどすべてのエレクトロニクスの集積回路に使われており、高電圧と高温ではどうしてもうまく機能しません。 また、これらの条件はまさにEVのパワーエレクトロニクスの条件でもあるのです。

幸い、このような用途には、シリコンに代わるシリコンカーバイド(SiC)という半導体材料があります。 これは、EV用パワーエレクトロニクスの高電圧、高温、高出力に最適な一連の電子特性を持っています。 EV用パワーエレクトロニクスにおけるSiCの主な特性と利点を表にまとめています。

特性 |

説明 |

メリット |

高温での動作 |

SiCパワーデバイスは、従来のシリコンベースのスイッチに比べ、動作温度が非常に高く、許容ジャンクション温度も高いです。 また、SiCはシリコンよりも熱伝導率が大幅に向上しています。 |

そのため、冷却部品やかさばるヒートシンク材は必要ありません。 これにより、車両サイズ、重量、コストが削減されます。 |

高い電流搬送容量 |

SiCパワーデバイスは、シリコンパワーコンポーネントの最大5倍もの電流密度を流すことができます。 |

これにより、チップ内の電力密度を高めることができ、システム内で必要なコンポーネントの総数も減らすことができます。 これにより、トラクションインバーターのサイズ、コスト、複雑さが低減されます。 |

高いスイッチング周波数 |

SiCベースのパワーコンポーネントは、シリコン回路に比べ、高温、高電圧、高電力の動作条件下で、より高速に切り替えることができます。 |

より高速なスイッチングにより、トラクションインバーターに使用されるコンデンサーやインダクターなどの受動素子のサイズとコストを削減することができます。 |

高い電圧容量 |

SiCスイッチは、シリコンスイッチに比べ、最大で10倍高い電圧に耐えることができます。

|

これにより、高電圧システムで必要な直列のスイッチの数を最小限に抑え、システムのコストダウンと小型化が実現します。 また、自動車の走行距離を伸ばし、充電時間を短縮するために、800 Vシステムへの移行を進める電気自動車業界にも貢献します。 |

SiCの世界的需要への対応

SiCパワースイッチの長所は、すでに自動車メーカーに広く知られています。もちろん、マイクロエレクトロニクスメーカー各社は、この発展途上の需要に対応するため、生産能力の拡大に取り組んでいます。

しかし、前進するEV業界の数量やコスト目標に見合った高品質のSiCデバイスを生産することは容易ではありません。実際、数十年にわたる研究開発の結果、高品質かつ大型で欠陥のないSiCウエハを製造する技術を極めたサプライヤーは、世界でもまだほんの一握りです。

さらに、自動車メーカーは、垂直統合されたベンダーからSiCベースのパワーコンポーネントを調達することを望んでいます。つまり、ウエハの材料となる結晶の育成から、パッケージされた完成品のデバイスの製造までを一貫して行う企業です。材料基板とエピタキシーを所有・管理する部品メーカーは、自動車メーカーやティアサプライヤーに、製品が確実に納入され、一定の品質が維持されるという信頼を与えます。また、問題が発生した場合、サプライチェーン内のベンダー間で責任のなすりあいをすることもなくなります。

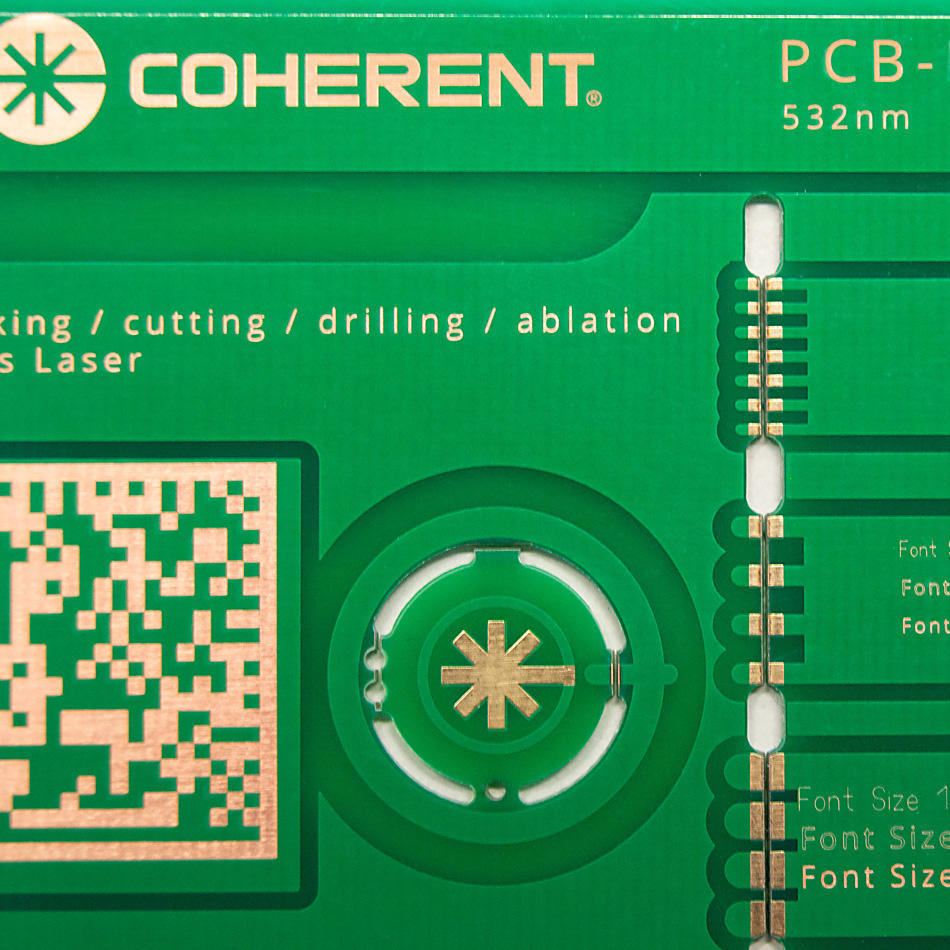

Coherentは、垂直統合された完全なSiC製造能力を持つ、世界でも数少ない企業の1つです。当社は、SiCウエハ、エピタキシーからパワーデバイスやモジュールまでを生産しています。さらに、Coherentは、SiC材料の製造において比類のない品質を備えており、現在の標準的なウエハ直径である150 mmから200 mmへの移行を成功させることができる唯一のサプライヤーです。ウエハの大型化のメリットは、デバイスのコストを大幅に削減できることです。

EVが消費者に受け入れられるには、従来のガソリン車と同じレベルの利便性と経済性を提供する必要があります。そのためには、初期購入価格や車両運転経費の低減、走行距離の増加、充電時間の短縮が必要です。SiCのユニークな特性を生かした車両用パワーエレクトロニクスは、これらの目標の一つひとつを達成するために重要な役割を果たすでしょう。また、Coherentでは、SiCデバイスのコストダウンに取り組んでおり、この技術で成功するための道筋は十分に整っています。